Geniale Konstruktion

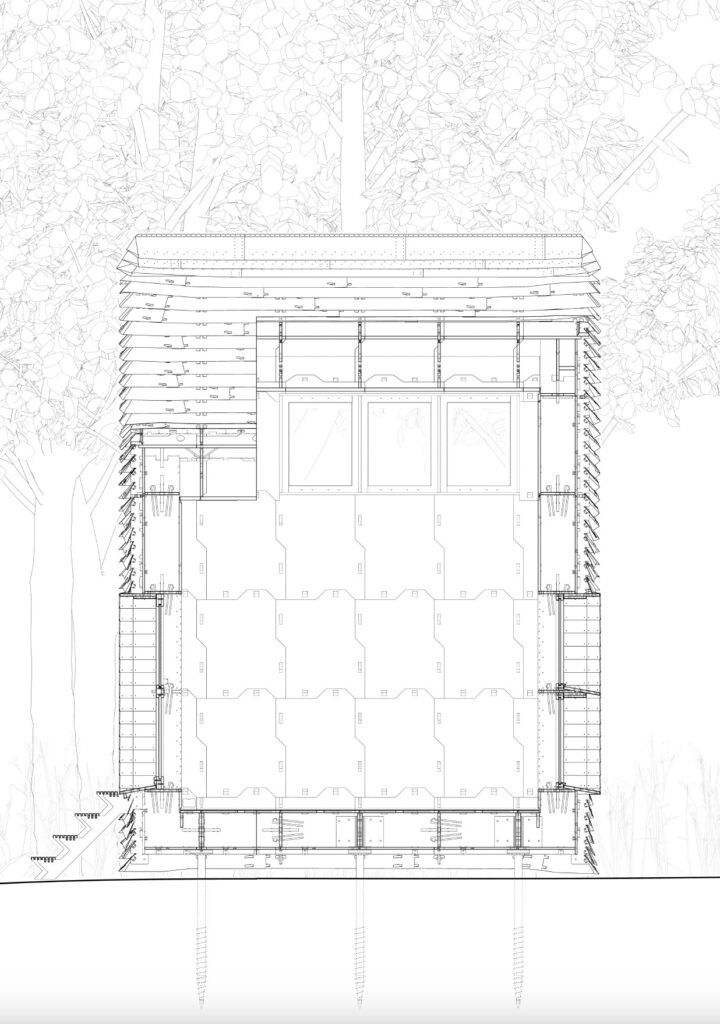

Das Ferienhaus basiert auf einem neu entwickelten Holzstecksystem aus 24mm Sperrholzplatten. Es lässt sich von zwei Personen innerhalb kürzester Zeit ohne Werkzeug und ohne zusätzliche Verbindungsmittel wie Schrauben oder Nägel aufbauen. Grundlage der Holzkonstruktion ist ein Knotenpunkt, der sich – ähnlich eines Steckverschlusses – verbinden und auch wieder lösen lässt. So wären ein sortenreiner Rückbau (Recycling) oder eine Erweiterung problemlos möglich. Die Holzrippenkonstruktion ist innen mit Sperrholz und außen mit einer diffusionsoffenen Holzfaserplatte durch Stecken beplankt, verriegelt und so zusätzlich ausgesteift. Auch die Unterkonstruktion der Fassade lässt sich per Hand aufstecken und sichern. Außerdem ist das Haus mit natürlicher Holzfaser gedämmt.

Umweltfreundliches Fundament

Das Digital House steht auf sechs Einschraubfundamenten, nach dem Prinzip der Pfahlgründung. Die Fundamente lassen sich rückstandslos zurückbauen und wiederverwenden. Sie erlauben eine sehr schnelle und nachhaltige Gründung, bei der auf den Einsatz von Beton und Erdbewegungen verzichtet wird.

Das Projekt ist übrigens auch für die Öffentlichkeit interessant, wie ein Artikel in der Süddeutschen Zeitung beweist: Willkommen im Legoland!

Kluge Fassade

Die Fassade des realisierten Hausprototypen besteht aus recyceltem Aluminiumblech und legt sich in leicht bewegten, horizontalen Lamellen um das Gebäude. Parametrisch generierte Anstellwinkel in der Holzunterunterkonstruktion lassen die Lamellen in den Bereichen von Öffnungen dicht an dem Haus anliegen. In den geschlossenen Bereichen fächert sich die Fassade leicht auf. Die recycelten Aluminiumbleche für die Fassade sind lasergeschnitten und beinhalten die Befestigungsdetails. Spezielle Perforationen und Ausschnitte im Blech ermöglichen das Herausfalten von Befestigungswinkeln. Diese sind auf die Fassadenunterkonstruktion aufgesteckt und mit Holzdübeln gesichert. Dabei sind die recycelten Aluminiumlamellen untereinander durch ein Steckdetail verbunden.

Optimierte Parametrik

Das Bausystem ist für eine zukünftige parametrische Planung optimiert. Dadurch ist es möglich, das Ferienhaus in seiner Form und Funktion per App zu konfigurieren. Kubatur, Grundriss, Dachform, Öffnungen und Fassade können individuell gestaltet und passen sich so an den Ort und die Bedürfnisse der Nutzer an. So lässt sich zeitgleich zur Konfiguration der Fertigungs- und Transportpreis der Bauteile berechnen. Die so entstehenden computergenerierten Daten bilden die Grundlage für die digitale Fertigung aller notwendigen Bauelemente für das Ferienhaus.

Moderne Fertigung

Die Wahl von Plattenmaterial für die Holzkonstruktion, sowie für die Fassade, Fenster und Türen, ermöglicht eine vollautomatisierte und somit kostengünstige Fertigung der einzelnen Bauteile, die durch CNC-Fräsen und Laserschneider ausgeschnitten werden. Die notwendigen Daten für die Fertigung entstehen auf der Grundlage der vom Nutzer durchgeführten Konfiguration des Hauses (Form, Größe, Öffnungen, Fassadentyp). Das System gewährleistet eine ununterbrochene Prozesskette – von der Planung über die Fertigung bis hin zur Montage des Ferienhauses auf der Baustelle.

Das Digital House demonstriert den Einfluss digitaler Entwurfs- und Fertigungsmethoden auf die Produktion von Architektur und Raum. Die präzise Vorfabrikation und der Einsatz integrierter Fügetechniken sowie vorab programmierter Bauteile vereinfach Bauprozesse und senken Kosten. Des Weiteren zeigt das Projekt, dass digitale Planung, effiziente Fertigung und der optimierte Einsatz von nachwachsenden und recycelten Baumaterialien einen Beitrag zur Erreichung der Klimaschutzziele leisten können. Bekannte Entwurfsmethoden, Konstruktionsprinzipien und Bauabläufe werden in dem Projekt neu gedacht und ermöglichen Innovationen für das Bauen und die Gestaltung von Architektur.

Quelle: Digital House, J. Krüger, B. Kemper, 2023

Hier mehr lesen: Digital House Wismar